Производство стеклопластиковых изделий

Оставить заявкуУслуги компании

Использование и производство изделий из стеклопластика

Стекловолокно, как и другие композитные материалы, повсеместно используется при производстве изделий из стеклопластика в различных областях промышленности. Для его производства применяются проверенные технологии, благодаря которым удается создавать материал, удовлетворяющий тем или иным промышленным требованиям. Так, производство стеклопластиковых изделий подразделяется на три типа — инфузия, RTM (Resin Transfer Moulding), контактные методы (ручные и механизированные).

Перечисленные технологии позволяют не только создавать пластик в промышленных объемах, но и обеспечивают следующие преимущества:

Компания ООО «ВладПолиПром» — это производитель стеклопластиковых изделий, имеющий в своем распоряжении современное оборудование, благодаря которому можно добиться всех перечисленных достоинств, и соответственно, выпуска продукции, отвечающей мировым стандартам.

Производство стеклопластиковых изделий: основные типы

Вакуумная инфузия с использованием силиконового мешка. Технология Flex Molding

Технология Flex Molding — это возможность производства методом инфузии. Этот процесс предполагает наличие инжекционной установки. Она подсоединяется через специальные пневматические приспособления, которые расположены на вакуумной пленке или мембране, называемой гибким пуансоном.

Преимущества использования технологии Flex Molding

Процесс изготовления многоразового мешка из силикона для технологии Flex Mould включает:

1. Расположение на матрице кромочного углового уплотнителя и направляющих протоков для смолы.

2. Распыление силикона при помощи специальной установки.

3. Добавление металлической вставки для регулирования уровня высоты мешка.

4. Удаление излишков после отверждения и снятие готового мешка.

Описание технологии вакуумной инфузии с применением мешка из силикона

Данное действие предполагает двухслойное нанесение пастообразного разделительного воска и последующее распределение по поверхности тканью без ворса. Чтобы улучшить съем для матриц применяется нанесение спирта PVA

Процесс нанесения гелькоута для предотвращения осмотических эффектов и защиты поверхности от влаги и солнца.

Подсоединение вакуумного насоса в нижней части матрицы через вакуумную ловушку.

Удаление излишков стекломатериала в соответствие с формой заготовки и прижатие к матрице.

Укладка силиконового мешка поверх стекломатериалов.

Подключение центрального отверстия вакуумного мешка к емкости со смолой через вакуумную трубку.

Пропитка смолой стекломатериала до достижения краев изделия.

В процессе съема могут потребоваться специальные пластиковые клинья.

Использование RTM-методов при производстве деталей из стеклопластика

Технология Resin Transfer Molding (в переводе означает трансферное литье смолы) является ответвлением в инфузионном производстве детали из стеклопластика. Особенность его заключается в формовании изделия на основе сухого армирующего состава. Так, он предварительно закладывается в изготовленную заранее матрицу, повторяющую объемную форму детали. А связующая компонента заливается в герметичный объем между корпусом матрицы и пуансоном. RTM-технологии нашли широкое распространение, поскольку имеют ряд преимуществ, заключающихся в следующих факторах:

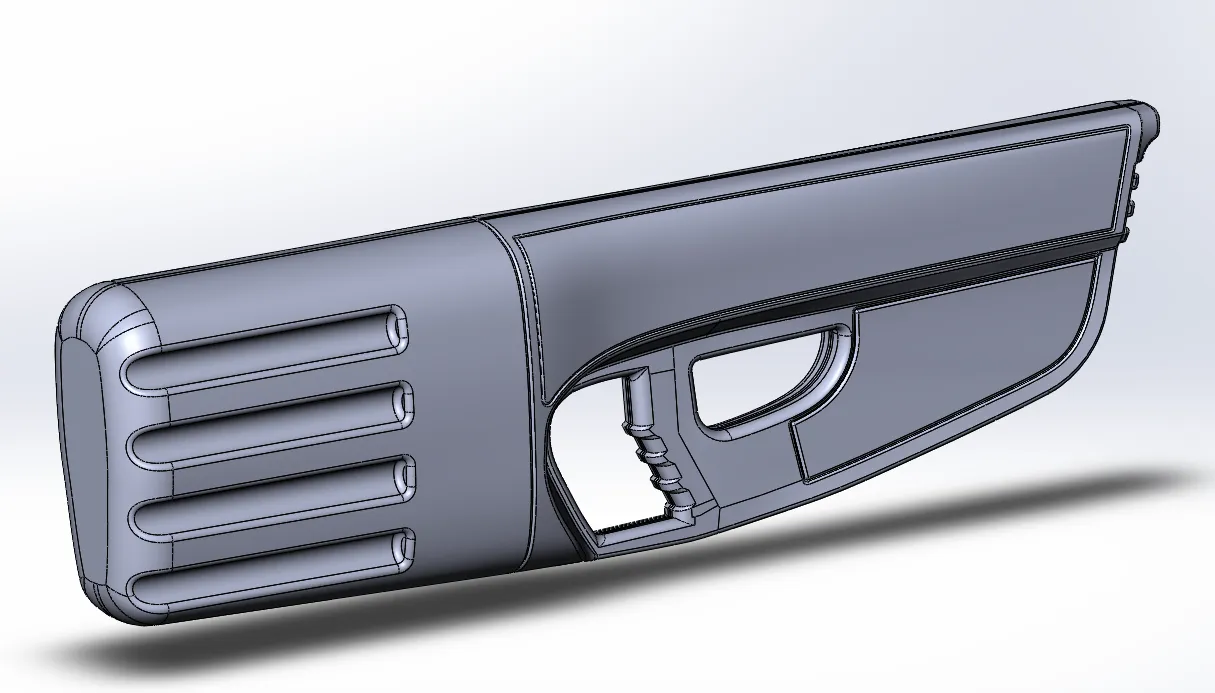

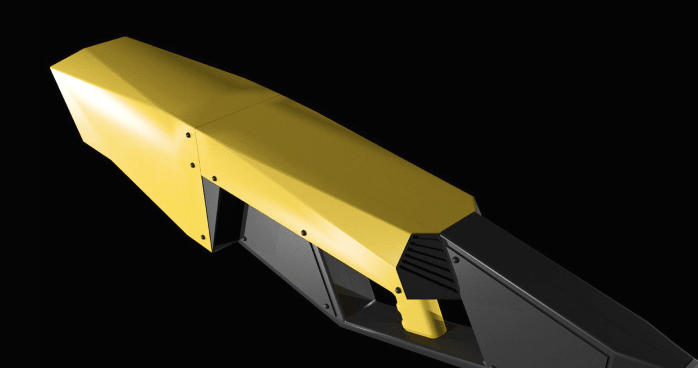

Таким образом, Resin Transfer Molding позволяет изготавливать изделия из стеклопластика самых разных форм, как простых, так и сложных. Например, трубы разных диаметров, оконные рамы, детали из стеклопластика кузовов автомобилей, плавсредств и прочего. Наличие специализированного оборудования позволяет решать самые сложные задачи. В свою очередь методы RTM подразделяются на три подвида. В частности:

1. Standart.Классический метод, используемый чаще всего, для производства стеклопластиковой детали с

большой точностью геометрических допусков. Суть заключается в том, что инжектирование (нагнетание)

связующего элемента происходит за счет сторонней, предназначенной для этого, установки. Особенность

технологии заключается в том, что поскольку нагнетаемое давление достаточно высокое, то матрица и пуансон

должны быть сделаны из механически крепкого материала. Чаще всего для их производства используется металл,

или металлизированные профили, позволяющие армировать конструкцию.

2. MIT RTM. В этом RTM-подвиде в процессе производства используются сменные вкладыши, расположенные

между пуансоном и матрицей.

Данный метод позволяет снизить стоимость подготовки производства и изготавливать изделия с разной геометрией

на одном комплекте оснастки.

3. Light. Комбинированный метод, при котором нагнетание связующей компоненты выполняется как за счет

внешнего устройства, так и при помощи вакуумной составляющей.

Зарубежные эксперты провели сравнение трех перечисленных методов. Опуская техническую информацию, стоит отметить, что метод RTM-стандарт лучше всего подходит для производства изделий с большой точностью размеров. Однако оборудование ограничено в возможности выпуска крупных форм. Что касается RTM-MIT, с его помощью также можно изготавливать продукцию с высокой точностью. Ограничения заключаются в размерах, а также стоимости оборудования, цена которого достаточно высока. И наконец, RTM-Light подходит для формовки деталей крупных размеров.

Технология RTM-Light повсеместно используется для производства изделия из стеклопластика в малотоннажном судостроении, отдельных деталей кузовов автомобилей, пластиковых украшений интерьера, лопастей, самолетостроении и так далее. При этом обеспечивается их высокая прочностная надежность и долговечность.

Контактная (ручная) формовка стеклопластикового изделия

Суть метода заключается в послойной укладке стекломатериалов, таких, как стекломаты и стеклоткани в матрицу. Предварительно ее внутренняя поверхность обрабатывается антиадгезионным покрытием, а также гелькоутом (это смола, предназначенная для защиты и обеспечения нужного рисунка или узора). В процессе производства изделия из стеклопластика в армирующий материал добавляется связующая компонента для обеспечения его жесткости. Вручную же удаляются воздушные пробки и проводится механическое опрессовывание.

Поскольку контактная технология подразумевает использование ручного труда, то она имеет некоторые ограничения. В частности, желательно, чтобы изделие изготавливал квалифицированный работник. Кроме этого, так можно делать единичные детали из стеклопластика или их мелкосерийные партии. К преимуществам же ручного производства стеклопластиковых форм относится:

Поэтому, взвешивая достоинства и недостатки создания стеклопластиковых изделий ручным методом, стоит отметить, что он отлично подойдет для мелкосерийного или индивидуального выпуска продукции.

Этапы производства стеклопластиковых изделий контактным методом

Как и большинство изделий, стеклопластик проходит несколько этапов в своем производстве. В данном случае технология подразумевает, в первую очередь, создание модели и матрицы. Модель может производиться из разных материалов — древесных, гипса, пластика, полимеров, глины, металла. Следующий этап — создание матрицы. Для производства матриц используются специально предназначенные полиэфирные смолы с низким коэффициентом усадки. Изготовленные таким образом заготовки отличаются механической крепостью, гигроскопичностью, устойчивостью к агрессивным веществам. Выбор цвета будущего изделия из стеклопластика выполняется по стандарту RAL K7.

При современном производстве стеклопластиковых изделий широко используются методы и средства автоматизации. В зависимости от конкретной производственной линии набор средств может быть различным. Одним из вариантов стеклопластикового изделия может быть применения валика со штангой и шланга для подачи связующего.

Другой подход, позволяющий механизировать контактный метод — напыление. Формовка изделия происходит послойно. Стеклянное рубленое волокно перемешивают со связующей компонентой, после чего оно наносится на поверхность пуансона или матрицы. Нанесения осуществляет распылительной системой, конечным звеном которой является ручной распылительный пистолет. Отмечается, что стеклопластик, выполненный методом напыления, отличается низкими прочностными характеристиками, но сам способ является высокопроизводительным.

Мы используем только качественные материалы, чтобы конечный результат полностью удовлетворил требования заказчика.